在许多制造工厂中,一个普遍而令人困惑的现象是:员工从早到晚忙碌不停,生产线看似热火朝天,但最终的产出、人均效能或整体运营效率却不尽如人意。这种“忙而低效”的困境,表面上是员工或生产环节的问题,其根源往往深植于企业的管理体系之中。探究其背后的原因,并寻求管理创新的解决之道,是企业提升竞争力的关键。

一、 忙碌背后的效率陷阱:常见管理症结

- 流程冗余与协调不畅:许多传统工厂的管理流程存在大量非增值环节。例如,繁琐的审批、部门间的信息壁垒、不合理的物料流转路线等,导致员工的大量时间耗费在等待、沟通和重复劳动上,而非核心生产操作。一个操作工可能因为等待质检或领取工具而停工半小时,这种隐性的时间浪费累积起来极为可观。

- 计划与调度失灵:生产计划脱离实际产能或市场需求,导致生产线要么“饥饿”(待料停工),要么“过饱”(在制品堆积)。员工可能因为前工序延误而被迫加班赶工,又或因后工序堵塞而无所事事,这种不均衡的忙碌直接拉低了整体效率。

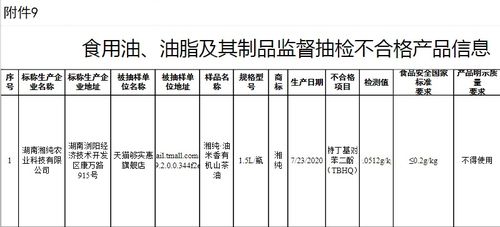

- 激励与考核机制错位:如果企业简单地以“工作时长”、“劳动强度”或“计件数量”作为主要考核标准,而忽视“质量”、“一次通过率”、“改善建议”等效能指标,就容易引导员工专注于“显得忙”和“产出数量”,而非“有价值地忙”和“产出效益”。员工可能会为了达成数量而牺牲质量,导致返工率升高,实际有效产出下降。

- 技能培训与赋能不足:员工忙于重复性操作,但缺乏解决问题的技能和权限。当设备出现小故障或工艺出现微小偏差时,员工只能等待维修或技术员处理,无法自主快速解决。这种被动等待不仅降低了设备利用率,也挫伤了员工的能动性。

- 现场管理与可视化缺失:生产现场混乱、工具物料摆放无序、生产状态不透明。班组长和员工需要花费大量时间寻找物品、确认进度、应对突发状况。这种混乱本身就是效率的杀手,使得忙碌成为一种应对混乱的应激状态,而非有序的价值创造过程。

二、 管理创新:从“忙碌文化”到“效能文化”

要打破“忙而低效”的循环,企业必须进行系统性的管理创新,将关注点从“员工是否在忙”转移到“忙得是否有价值”上。

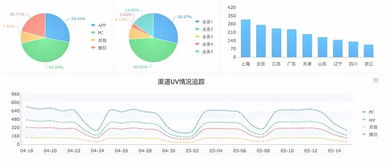

- 流程精益化与数字化改造:引入精益生产(Lean Production)理念,系统识别并消除生产全流程中的浪费(等待、搬运、返工、过度加工等)。利用物联网(IoT)、制造执行系统(MES)等数字化工具,实现生产数据的实时采集与流程的透明化管理,让阻塞点一目了然,使调度和决策基于实时数据而非经验估计。

- 推行敏捷化与均衡化生产:建立更灵活、更能响应市场需求的生产计划体系(如按需拉动式的JIT生产)。通过均衡排产(Heijunka),尽可能使生产节拍平稳,减少在制品库存和生产波动,让员工的忙碌变得有节奏、可预测,从而提升整体流程效率。

- 重构绩效与激励体系:设计平衡计分卡式的多维考核指标,将效率(如OEE-设备综合效率)、质量(如直通率)、成本(如物料损耗率)和创新(如员工改善提案数)等纳入评价体系。激励政策应向“创造性解决问题”和“团队协作增效”倾斜,而非单纯奖励加班和产量。

- 强化基层赋能与持续改善:建立完善的培训体系,特别是针对一线员工的技能矩阵培训和快速问题解决方法(如5Why分析)培训。授予基层员工一定的自主权,鼓励他们参与现场改善(如推行丰田式的“自主研”活动)。当员工有能力且有意愿去优化自己的工作环境和方法时,效率的提升将源自内生动力。

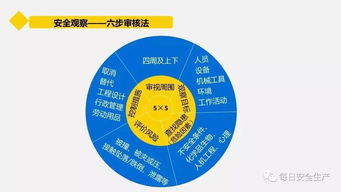

- 打造可视化、有序化的高效现场:全面推行5S/6S管理,确保现场整洁、有序、安全。建立生产管理板、Andon系统等可视化工具,让生产进度、质量状况、设备状态等信息一目了然。让管理者和员工都能在第一时间看到问题、定位问题,从而快速响应,将忙碌用于解决问题本身。

结论

工厂员工“很忙却低效”并非无解之谜,它更像一面镜子,映照出企业管理中存在的流程、机制、理念等深层问题。破解这一困境,关键在于企业管理者必须转变思维,认识到“忙碌不等于贡献”,并通过系统的管理创新——优化流程、升级工具、改革机制、赋能员工——将企业的运营重心从“管控忙碌”转向“创造效能”。唯有如此,才能将员工的每一分辛勤,转化为实实在在的竞争力和企业价值,在激烈的市场竞争中行稳致远。